Optimization of technological conditions for air frying shark skin

-

摘要:

为开发鲨鱼皮即食休闲食品,本文对鲨鱼皮进行空气炸工艺条件的优化。采用鲨鱼皮为原料,以质构特性和色泽变化为指标,通过预干燥控制鲨鱼皮水分含量,确定最佳预干燥条件;并在单因素试验的基础上进行正交实验优化,研究碱液浓度、泡碱时间、空气炸温度和空气炸时间对鲨鱼皮品质的影响。结果表明,当预干燥控制水分含量在30%~60%时,鱼皮具有膨化作用,确定空气炸鲨鱼皮最佳工艺条件为预干燥温度80 ℃、干燥时间90 min、碱液浓度15 g·L−1、泡碱时间10 min、空气炸温度150 ℃、空气炸时间14 min。该条件下制备的鲨鱼皮膨化效果最佳、色泽均匀、脆度和酥度较好。本研究旨在为空气炸鲨鱼皮即食产品工艺提供一定的理论基础。

Abstract:To develop ready-to-eat shark skin products, the air-frying process conditions for shark skin were optimized. Using shark skin as the raw material, with texture characteristics and color changes as indicators, the moisture content of the shark skin was controlled through pre-drying, and optimal pre-drying conditions were subsequently determined. Orthogonal experimental optimization, based on single-factor experiments, was conducted to study the effects of alkaline solution concentration, alkali soaking time, air-frying temperature, and air-frying time on shark skin quality. The results revealed that the shark skin exhibited expansion when the moisture content was controlled within the range of 30% to 60%. The optimal air-frying process conditions for shark skin were determined as follows: pre-drying temperature of 80 ℃, drying time of 90 minutes, alkaline solution concentration of 15 g·L−1, alkali soaking time of 10 minutes, air-frying temperature of 150 ℃, and air-frying time of 14 minutes. Under these conditions, the shark skin displayed the best expansion effect, uniform color, and favorable crispness and tenderness. This study aims to provide a theoretical basis for the production of air-fried ready-to-eat shark skin products.

-

Keywords:

- shark skin /

- pre-drying /

- air-explosion /

- quality /

- process optimization

-

大青鲨(Prionace glauca)是一种大型中上层真鲨科软骨鱼类,体细长,平均2~4 m,身体近似纺锤形;头宽扁,头长小于体长的四分之一;吻三角形,长而尖突[1]。大青鲨广泛分布在温带和热带水域,迄今为止,是资源量最丰富的中上层鲨鱼,成年青鲨的性别比倾向于雌性[2]。鲨鱼作为一种高经济价值海洋鱼类,主要用于生产鱼翅和鱼籽等高端产品,而其产生的副产物产量较大,包括鱼头、软骨和鱼皮等,含有丰富的硫酸软骨素和胶原蛋白[3],其中头部和骨骼已被加工成有价值的生物材料[4],如硫酸软骨素和羟磷灰石等生物活性材料[5]。鲨鱼皮具有低脂肪、高蛋白等优点[6],但对于鲨鱼皮的研究利用主要在胶原蛋白和多肽方面[7],加工利用率较低,常作为下脚料被丢弃,造成资源浪费和环境污染等问题,因此开展鲨鱼皮的精深加工研究可以使鲨鱼皮资源得以合理开发利用,从而减少资源浪费,提高经济价值[8]。目前中国对于大青鲨的研究主要集中在生物学[9-11]、遗传学[12-13]、营养评价[14-15]和数据统计[16-17]等,而在食品领域对鲨鱼皮的研究不多,但市面上鱼皮类休闲食品日渐增多,其中油炸膨化类产品因特殊风味和口感而深受消费者欢迎,因此开发鲨鱼皮膨化休闲食品具有较好的市场前景。

油炸是利用油脂作为热交换介质,在高温下促进食物的脱水和烹饪,热量通过热对流从油转移到食物表面,然后通过热传导从食物表面转移到食物内部[18],导致水分流失、油被吸收[19],从而具有外表酥脆、多孔性和特殊香味等特点[20],是常见的食品制备技术[21]。但油炸控制条件不佳,则会产生丙烯酰胺、反式脂肪酸、杂环胺等危害物质,进而诱发疾病[22]。现代人们更加追求减油减盐的健康营养食品[23],进而开始选用新型空气炸锅烹制食品。空气炸锅的构造类似于带风扇的烤箱,以抽屉式空气炸锅为例,抽屉上方的位置有一圈加热管,顶上还有一个风扇,热风使食物快速脱水,在食材表面形成一层薄薄的壳[24],空气炸使产品的脂肪吸收水平大大降低,不仅能够降低油耗,达到类似油炸食物的口感,而且对健康有很大的好处[25]。目前,已有少量研究者对空气炸技术和传统油炸技术进行比较,如对白鲑鱼肌肉进行空气炸和传统油炸对比分析发现,空气炸白鲑鱼含油量更低[26];对带鱼进行空气炸和传统油炸分析发现,空气炸带鱼水分含量下降速率低于油炸带鱼,出品率比油炸带鱼高[27];Yu X B等[28]研究表明空气炸后的鱼糜的水分含量更高,但与油炸的鱼糜具有相似的质构特性。

因此,本文以大青鲨鱼皮为研究对象,在预干燥控制鲨鱼皮水分的基础上,通过单因素实验和正交实验确定空气炸鲨鱼皮的最佳工艺条件,研究不同碱液浓度、泡碱时间、干燥温度、干燥时间、空气炸温度、空气炸时间对鲨鱼皮品质的影响,提高鲨鱼皮的综合利用率和附加值,旨在为空气炸鲨鱼皮的产业化生产提供理论依据。

1. 材料和方法

1.1 材料与设备

1.1.1 材料

生鲜大青鲨鱼皮冻品:大青鲨捕捞于大西洋,生鲜大青鲨鱼皮购于福建深蓝食品股份有限公司;食用碱(碳酸钠和碳酸氢钠混合物)、食盐、白砂糖、味精和料酒等均是符合食品卫生标准的调味料。

1.1.2 设备

电热恒温鼓风干燥箱(DHG-9141A型):上海浦东荣丰科学仪器有限公司;美的空气炸锅(MF-KZE3802):美的公司;分光色差仪(CR9):3nh公司;质构仪(TA-XT push41380):英国Stable Micro System公司。

1.2 实验方法

1.2.1 工艺流程

鲨鱼皮→解冻→漂烫→去沙、去肉→剪片→泡碱→清洗→腌制→预干燥→空气炸→产品。

1.2.2 操作要点

1)漂烫:沸水煮1.5 min。

2)去沙去肉:趁热用刮刀去除鱼皮表面细沙和碎肉。

3)剪片:剪成平均3 cm×4 cm小片。

4)泡碱:将鱼皮放入一定浓度的食用碱溶液中,在常温下浸泡一定的时间。

5)清洗:将鱼皮清洗至表面没有碱液残留。

6)腌制:腌制(盐1%、味精1%、料酒5%、糖1%)浸泡10~20 min。

7)预干燥:烘箱设置一定的温度,进行鱼皮的预干燥,预干燥过程中鱼皮要进行翻面,保证鱼皮两面干燥均匀。

8)空气炸:将预干燥好的鱼皮放入空气炸锅,设置一定的温度炸制鱼皮。

9)产品:成品鱼皮呈浅黄色,硬度适中,质地酥脆。

1.2.3 工艺优化

1)单因素实验

通过预实验拟定初始工艺条件(碱液浓度5 g·L−1、泡碱时间10 min、空气炸温度140 ℃、空气炸时间12 min),考察预干燥条件对鱼皮水分含量、色差、硬度、脆度和酥度的影响。由于预实验发现预干燥温度50 ℃和60 ℃烘干鱼皮耗时过长,干燥至100 min的鱼皮在空气炸过程中无法膨化,且无法进行质构检测,因此筛选预干燥温度为70 ℃、80 ℃和90 ℃进行优化。

在最佳预干燥条件的基础上,改变拟定工艺条件的1个因素水平,保持其他因素水平不变,考察碱液浓度(0、5、10、15、20 g·L−1)、泡碱时间(0、5、10、15、20 min)、空气炸温度(120、130、140、150、160 ℃)、空气炸时间(8、10、12、14、16 min)等因素对空气炸鱼皮色泽和质构的影响。为使得到的实验结果更为准确,每一次的单因素实验都将上一次的最佳结果带入其中,依次类推,从而完成每一步的工艺优化[29]。

2)正交实验设计

通过单因素实验结果设计四因素三水平(表1)L934正交实验方案(表2)。为寻找最优配方,实验以碱液浓度A(g·L−1)、泡碱时间B(min)、空气炸温度C(℃)、空气炸时间D(min)为主要因素进行研究,每个因素取3个水平值。

表 1 因素水平表Table 1. Factor level table水平

LevelsA(碱液浓度)/g·L−1

A(Alkaline solution concentration)B(泡碱时间)/min

B(Alkali soaking time)C(空气炸温度)/℃

C(Air-frying temperature)D(空气炸时间)/min

D(Air-frying time)1 5 5 130 10 2 10 10 140 12 3 15 15 150 14 表 2 正交因素水平表Table 2. Orthogonal factor level table序号

No.A(碱液浓度)/g·L−1

A(Alkaline solution concentration)B(泡碱时间)/min

B(Alkali soaking time)C(空气炸温度)/℃

C(Air-frying temperature)D(空气炸时间)/min

D(Air-frying time)1 1(5.0) 1(5.0) 1(130.0) 1(10.0) 2 1(5.0) 2(10.0) 2(140.0) 2(12.0) 3 1(5.0) 3(15.0) 3(150.0) 3(14.0) 4 2(10.0) 1(5.0) 2(140.0) 3(14.0) 5 2(10.0) 2(10.0) 3(150.0) 1(10.0) 6 2(10.0) 3(15.0) 1(130.0) 2(12.0) 7 3(15.0) 1(5.0) 3(150.0) 2(12.0) 8 3(15.0) 2(10.0) 1(130.0) 3(14.0) 9 3(15.0) 3(15.0) 2(140.0) 1(10.0) 1.2.4 水分含量测定

根据GB 5009.3—2016《食品安全国家标准 食品中水分的测定》的直接干燥法测定预干燥后鱼皮的水分含量。

1.2.5 色泽测定

使用便携式色差仪测定,取得L*、a*、b*值,L*值表示明度,L*值越大,表示亮度越高;a*值表示红绿差异,a*(+)代表偏红色,a*(−)代表偏绿色;b*值表示黄蓝差异,b*(+)代表偏黄色,b*(−)代表偏蓝色[30]。

1.2.6 质构测定

利用质构仪,选取探头P/5通过中心中空的底板对样品进行穿刺试验,测试前速度为1.00 mm/sec,测试速度为1.00 mm/sec,测试后速度为10.00 mm/sec,下压距离为5 mm,触发类型为Auto(Force)20 g。平行测定10次,取平均值。质构结果为样品的平均硬度、表面硬度、最大硬度、脆度和酥度。

1.3 数据处理

使用Excel、IBM SPSS Statistics 27、Origin 2018 64Bit等软件进行数据分析,结果用平均值±标准差来表示,并进行单因素方差分析(ANOVA),P<0.05表示差异显著。

2. 结果与分析

2.1 预干燥条件的筛选

2.1.1 不同预干燥条件鱼皮的水分变化

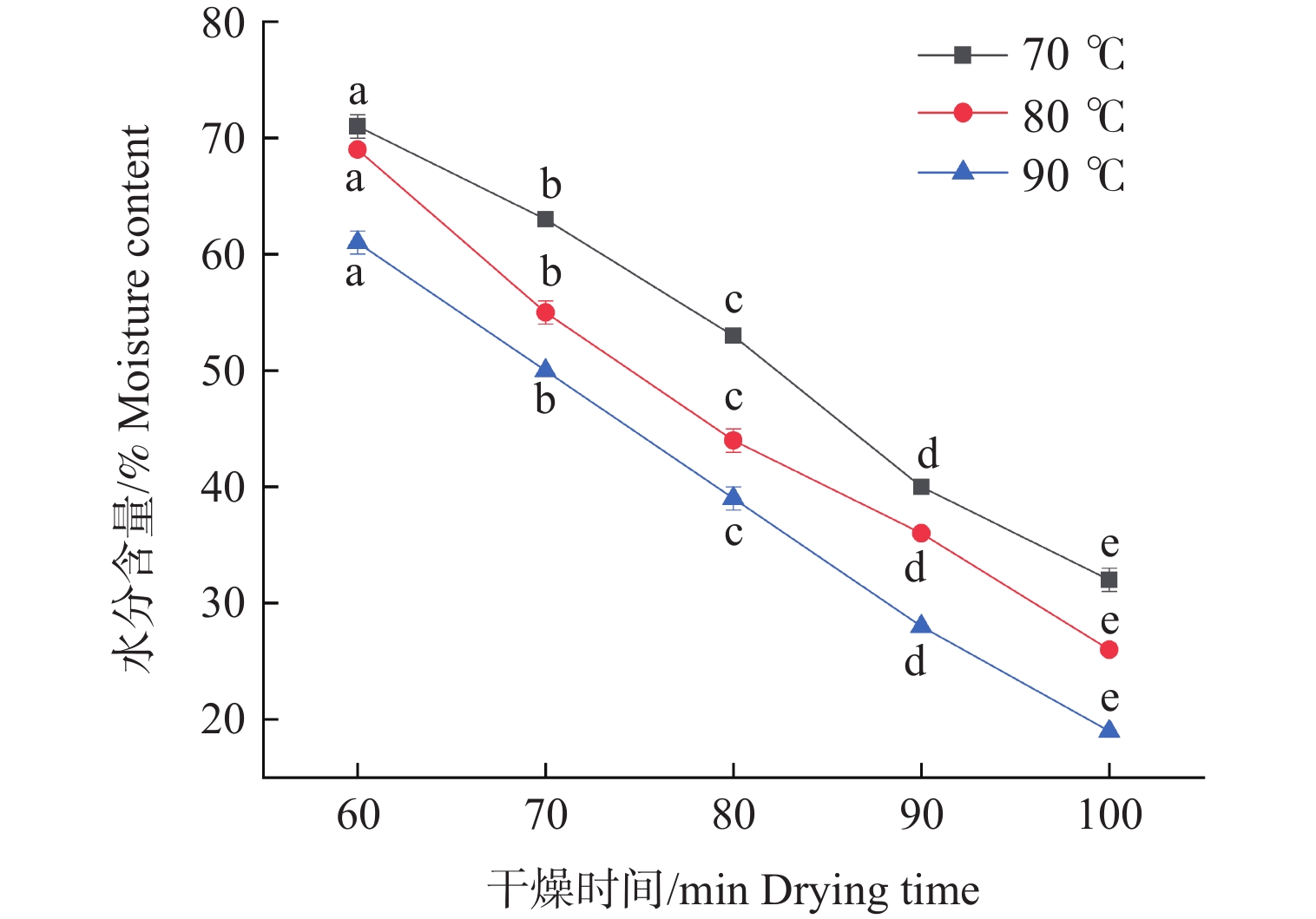

预干燥是鱼皮膨化工艺中至关重要的一步,为了使鱼皮在空气炸过程中能够膨化,需要控制鱼皮的水分。影响鱼皮干燥速率的主要因素是鱼皮内部水分的扩散作用[31],由图1可知鱼皮的水分含量随干燥温度和干燥时间的增加而减小。结合实际操作发现,当水分含量大于60%时,鱼皮的膨化度不够;当水分含量小于30%时,鱼皮在炸制过程中容易发生焦糊或者完全脱水硬化。在高温下,肌原纤维蛋白收缩并变得更致密,鱼皮快速脱水,但更容易破坏鱼皮的胶原蛋白[32]。在不同预干燥温度中,发现80 ℃干燥90 min鱼皮的水分含量为35.84%,膨化效果较好。

2.1.2 不同预干燥条件鱼皮的质构变化

由表3可知,当干燥时间为60 min时,不同干燥温度鱼皮的表面硬度和最大硬度较大且无酥度,主要是因为其水分含量较高而无法膨化,仍保持鱼皮本身的韧性。在干燥温度为70 ℃的条件下,70~90 min鱼皮的平均硬度变化不大,90~100 min鱼皮随着干燥时间的延长,表面硬度、最大硬度、脆度和酥度均显著增加(P<0.05)。在干燥温度为80 ℃和90 ℃的条件下,60 min表现出较高的表面硬度和最大硬度,而平均硬度、脆度和酥度较低,但随着时间延长,有所上升。

表 3 不同预干燥温度鱼皮的质构变化Table 3. Texture changes of fish skin under different pre drying temperatures温度/℃

Temperatures时间/min

Time平均硬度/g

Average hardness表面硬度/g

Surface hardness最大硬度/g

Maximum hardness脆度

Brittleness酥度

Crispness70 60 131.36±25.74c 1128.54 ±85.93a1771.45 ±81.75a1.00±0.00d 0.00±0.00d 70 289.59±43.21b 586.69±36.88d 680.11±67.78d 3.67±0.57c 5.67±0.58c 80 280.62±26.96b 652.51±43.89d 914.61±37.08c 6.00±0.00b 13.00±0.00a 90 286.19±60.81b 739.95±54.31c 977.80±70.24c 6.33±0.58b 12.00±0.00b 100 303.76±66.12a 850.62±21.41b 1041.63 ±34.79b7.33±0.58a 13.50±1.00a 80 60 155.99±27.98b 1575.11 ±24.97a1575.11 ±24.97a2.00±1.00c 1.33±0.15d 70 220.43±16.15a 658.08±48.77c 938.42±35.14b 6.67±0.58b 9.00±1.73c 80 266.44±4.65a 659.17±21.54c 787.51±60.35c 6.67±0.58b 12.67±1.53b 90 252.33±40.90a 745.42±39.62b 805.43±51.74c 7.67±0.58a 16.33±0.58a 100 260.71±16.07a 674.93±10.62c 976.41±13.18b 7.67±0.58a 18.33±1.15a 90 60 259.32±22.42b 1108.45 ±68.85a1141.78 ±82.17a2.33±0.58b 6.33±0.58d 70 300.44±29.88a 642.00±52.09b 969.49±15.95b 7.33±1.53a 11.00±1.73c 80 323.94±28.00a 674.50±33.40b 860.97±33.83c 8.00±2.00a 13.67±1.15b 90 281.72±45.27b 559.29±28.78c 903.88±44.59b 9.67±1.53a 17.67±1.53a 100 256.29±26.83b 564.79±48.25c 935.29±39.84b 8.33±0.58a 18.67±1.53a 注:不同字母表示同列之间差异显著(P<0.05),相同字母表示同列之间差异不显著(P>0.05)。下表同此。 Notes: Different letters indicated significant differences between the same column (P<0.05), while the same letter indicated no significant differences between the same column (P>0.05). They' re the same as the following tables. 随着干燥温度的升高,蛋白质性质发生改变,使鱼皮的硬度也发生变化[33]。当鱼皮70 ℃干燥100 min时,酥度较小且硬度较大,为降低水分含量而继续干燥过于费时;当80 ℃干燥90 min或100 min时,鱼皮质构特性较为一致,但在干燥100 min时,鱼皮炸制后易焦糊,因此表面硬度有所下降;90 ℃干燥80 min的质构特性与80 ℃干燥90 min鱼皮的较为相似,但酥度较低。综合不同干燥条件鱼皮的质构特性,发现80 ℃干燥90 min鱼皮的硬度适中、脆性和酥度较高。

2.1.3 不同预干燥条件鱼皮的色泽变化

色泽是影响消费者购买欲望的重要因素之一,颜色过深或过浅均会降低消费者的接受度。对不同干燥条件鱼皮的色泽进行检测,结果如表4所示。温度升高会导致鱼皮中氨基酸和还原糖等发生美拉德反应[34]。由表4可知,不同干燥温度中,70 ℃和80 ℃干燥90~100 min鱼皮的L*值、a*值和b*值均无显著性差异(P>0.05),90 ℃干燥100 min的鱼皮b*较大,即黄色较深。因此综合各个指标,选择80 ℃干燥90 min作为鱼皮预干燥工艺最佳条件。

表 4 不同预干燥温度鱼皮的色泽变化Table 4. Color changes of fish skin under different pre drying temperatures温度/℃

Temperature时间/min

TimeL* a* b* 70 60 60.45±1.64c 4.68±1.17a 14.25±1.73a 70 71.80±3.11b 2.62±0.08a 14.35±2.18a 80 70.63±0.91b 4.25±1.62a 16.93±2.57a 90 75.86±0.91a −0.53±2.33b 16.73±1.91a 100 75.65±2.27a −2.35±0.10b 16.45±1.98a 80 60 69.79±3.84c 1.29±0.43a 13.53±2.27c 70 71.87±0.45c 1.72±1.15a 15.48±1.77b 80 78.94±1.44b 1.15±0.66a 16.05±1.16a 90 83.18±2.05a −1.32±0.18b 16.15±1.50a 100 80.36±1.72a −1.41±0.44b 16.38±0.31a 90 60 71.61±1.49d 1.87±0.43a 13.14±0.46c 70 78.11±0.90c 1.54±0.69a 14.09±0.74b 80 81.90±1.23b −0.33±1.15b 14.69±0.89b 90 82.91±1.01b −1.67±0.06c 16.89±2.61a 100 85.99±1.90a −1.73±0.19c 17.73±0.91a 2.2 不同碱液浓度对鱼皮品质的影响

在固定泡碱时间为10 min的条件下,对不同碱液浓度鱼皮的质构特性进行检测,结果如表5所示。由表5可知,随碱液浓度的增大,鱼皮的平均硬度、表面硬度、最大硬度、脆度逐渐减小,其中10~15 g·L−1无显著性差异(P>0.05),而20 g·L−1的鱼皮偏软,不利于操作。鱼皮酥度在5~15 g·L−1无显著性差异(P>0.05),但显著高于0 g·L−1(P<0.05)。结果表明碱液处理能够降低鱼皮硬度和脆度,增加鱼皮酥度。

表 5 不同碱液浓度鱼皮的质构和色泽变化Table 5. Texture and color changes of fish skin with different concentrations of alkaline solution浓度/g·L−1

Concentration平均硬度/g

Average hardness表面硬度/g

Surface hardness最大硬度/g

Maximum hardness脆度

Brittleness酥度

CrispnessL* a* b* 0 301.85±89.98a 597.01±74.82a 969.96±86.29a 6.00±0.82a 11.50±2.08b 56.17±2.42b 9.85±0.03a 25.54±1.12a 5 257.34±77.45b 647.05±34.62a 765.65±82.22b 6.25±1.71a 14.75±0.96a 59.07±0.87b 2.02±0.14c 18.51±0.27b 10 255.65±87.86b 511.48±35.36b 643.30±37.64c 5.25±0.50a 14.25±1.71a 64.51±1.50a 2.68±0.11b 16.84±0.77c 15 280.60±41.85b 491.52±12.45b 621.76±37.49c 4.50±1.73a 14.75±1.50a 65.21±3.34a 2.47±0.53b 13.03±0.85d 20 159.24±62.58c 304.27±37.77c 357.59±34.22d 3.50±1.29b 15.25±2.22a 67.28±3.95a 2.03±0.60c 10.80±1.27e 由表5可知,随碱液浓度的增大,鱼皮L*值增加,但10~15 g·L−1间无显著性差异(P>0.05);5~20 g·L−1的a*值显著低于0 g·L−1,b*值显著下降(P<0.05)。未泡碱的鱼皮炸制后颜色过重,整体呈焦黄色,因而a*值和b*值显著较高(P<0.05),说明碱液处理对鱼皮有增白作用[35]。综上,选择碱液浓度为5、10、15 g·L−1进行后续正交实验。

2.3 不同泡碱时间对鱼皮品质的影响

泡碱处理能够使鱼皮中胶原蛋白组织结构疏松,促进鱼皮中胶原纤维吸水膨胀,提高鱼皮膨化效果。但泡碱时间过短,效果不佳;时间过长,则导致鱼皮中胶原蛋白的降解[36]。在固定碱液浓度为5 g·L−1的条件下,对不同泡碱时间鱼皮的质构特性进行检测,结果如表6所示。由表6可知,与未泡碱鱼皮相比,随泡碱时间的增加,鱼皮平均硬度无显著性差异(P>0.05);泡碱5 min鱼皮的表面硬度和最大硬度显著低于其他鱼皮(P<0.05),10~15 min鱼皮的表面硬度与未泡碱鱼皮无显著性差异(P>0.05),15和20 min鱼皮的最大硬度与未泡碱鱼皮无显著性差异(P>0.05);5~20 min中,泡碱10 min鱼皮的脆度和酥度较高。结果表明泡碱时间会影响鱼皮的质构特性。

表 6 不同泡碱时间鱼皮的质构和色泽变化Table 6. Texture and color changes of fish skin at different soaking times时间/min

Time平均硬度/g

Average hardness表面硬度/g

Surface hardness最大硬度/g

Maximum hardness脆度

Brittleness酥度

CrispnessL* a* b* 0 340.54±82.49a 671.26±10.83b 1080.65 ±16.76a7.67±1.53a 12.33±3.51b 50.27±0.94b 1.15±0.21d 27.18±2.98a 5 234.61±51.05a 563.68±43.24c 609.90±16.82c 6.00±0.00b 12.00±2.00b 53.50±2.83a 1.57±0.58a 18.11±0.47b 10 252.33±40.90a 627.46±20.49b 805.43±51.74b 6.67±1.53a 16.33±0.58a 54.54±3.03a 1.24±0.61b 16.95±0.73b 15 253.74±86.02a 682.25±20.35b 1029.73 ±85.49a5.00±2.65b 11.67±2.52bc 57.82±1.53a 1.45±0.83b 14.87±0.56b 20 326.71±5.47a 1061.25 ±24.43a1092.23 ±56.27a5.67±0.58b 11.00±4.00c 58.63±1.69a 1.04±0.53d 11.70±0.80b 由表6可知,相比未泡碱鱼皮,泡碱后鱼皮L*值显著上升(P<0.05),b*值显著下降(P<0.05),但5~20 min鱼皮L*值和b*值无显著性差异(P>0.05);未泡碱鱼皮炸后颜色呈焦黄,而泡碱20 min鱼皮颜色较白。综上,选择泡碱时间为5、10、15 min进行后续正交实验。

2.4 不同空气炸温度对鱼皮品质的影响

空气炸温度和时间是影响鱼皮质构变化的主要因素[29]。在固定碱液浓度5 g·L−1、泡碱时间10 min和空气炸12 min的条件下,对不同空气炸温度鱼皮的质构特性进行检测。结果由表7可知,随着空气炸温度的升高,鱼皮平均硬度和最大硬度下降,脆度和酥度上升,其中120 ℃鱼皮的平均硬度、表面硬度和最大硬度最大,脆度和酥度最小,其膨化不完全,鱼皮外表皮虽有一定的酥脆感,但内部较软,这是因为水分蒸发使鱼皮表面干燥,水分从内部向表面转移,但转移的速度没有表面水分流失的速度快,导致表面的脱水和外壳的形成,从而阻碍内部水分向外流失[37]。

表 7 不同空气炸温度鱼皮的质构和色泽变化Table 7. Texture and color changes of fish skin at different air frying temperatures温度/℃

Temperature平均硬度/g

Average hardness表面硬度/g

Surface hardness最大硬度/g

Maximum hardness脆度

Brittleness酥度

CrispnessL* a* b* 120 534.26±26.18a 976.76±30.22a 1482.58 ±98.00a2.33±0.58c 4.33±1.53c 51.63±2.51a 1.00±0.80a 14.09±1.72b 130 466.00±19.05a 646.00±81.50b 956.86±49.78b 5.00±1.00b 6.00±1.73b 51.73±4.78a 1.23±0.48a 14.94±1.04b 140 465.02±7.20a 455.15±82.56c 925.72±55.07c 7.00±1.00a 10.33±0.58a 51.51±3.47a 1.09±0.84a 16.43±2.06b 150 352.39±91.87b 590.03±76.89b 714.23±15.55d 8.00±3.61a 16.33±0.58a 50.18±1.18a 2.92±0.94a 18.03±5.49a 160 229.17±22.31c 526.69±23.23c 743.96±116.25d 9.00±1.00a 18.67±2.31a 48.34±0.62a 3.23±2.61a 20.13±3.54a 色泽变化主要是因为炸制过程中焦糖化反应和美拉德反应产生黑褐色的类黑精色素[38],随着温度的升高,美拉德反应速度加快,促进食品的金黄色泽迅速形成,影响色泽的变化[39]。由表7可知,不同空气炸温度鱼皮L*值和a*值的增加无显著性差异(P>0.05);b*值在120~140 ℃之间无显著性差异(P>0.05),150 ℃和160 ℃显著上升(P<0.05),但160 ℃温度过高,炸制鱼皮的颜色过焦。综上质构和色差的变化,选择空气炸温度为130 ℃、140 ℃和150 ℃进行后续正交实验。

2.5 不同空气炸时间对鱼皮品质的影响

在固定碱液浓度5 g·L−1、泡碱时间10 min和空气炸温度140 ℃的条件下,对不同空气炸时间鱼皮的质构变化如表8所示。由表8可知,当空气炸时间为8 min时,鱼皮的平均硬度、表面硬度、最大硬度和脆度最小,且无酥度,主要是因为8 min炸制的鱼皮未膨化;在10~16 min时,平均硬度无显著性差异(P>0.05),表面硬度呈先减小后增大的趋势,最大硬度呈先增大后减小的趋势,脆度和酥度逐渐增大。

表 8 不同空气炸时间鱼皮的质构和色泽变化Table 8. Texture and color changes of fish skin at different air frying times时间/min

Time平均硬度/g

Average hardness表面硬度/g

Surface hardness最大硬度/g

Maximum hardness脆度

Brittleness酥度

CrispnessL* a* b* 8 63.57±15.68b 296.45±47.68c 296.45±47.68c 1.00±0.00d 0.00±0.00d 52.99±2.89a 0.43±0.35c 12.52±2.95b 10 390.87±78.11a 594.88±50.08a 805.43±51.74b 3.00±1.15c 9.00±1.73c 48.63±1.68b 2.92±1.35b 16.32±0.63b 12 378.21±93.03a 455.15±82.56b 982.30±85.79a 7.50±1.73b 13.00±2.65b 43.61±1.83b 2.87±1.78b 17.30±2.26a 14 353.25±51.05a 506.48±33.95a 906.18±51.57a 7.50±1.29b 16.25±1.71a 47.34±6.93b 1.11±1.06c 15.00±2.60b 16 319.29±73.92a 527.00±62.13a 828.64±23.45b 8.50±2.08a 17.00±3.83a 46.28±5.37b 3.96±1.12a 21.65±3.87a 由表8可知,8 min鱼皮的L*值最大,a*值和b*值最小,由于其未膨化,因此色泽变化最小;10~16 min鱼皮的L*值无显著性差异(P>0.05),但当炸制时间为16 min时,鱼皮的a*值和b*值明显较大,主要是因为温度过高,鱼皮颜色过深。综上,选择空气炸时间为10 min、12 min和14 min进行后续正交实验。

2.6 正交实验结果分析

以质构变化为指标,对不同碱液浓度、泡碱时间、空气炸温度和空气炸时间进行正交实验优化,结果如表9所示。

表 9 正交实验质构结果Table 9. Texture results of orthogonal test序号

No.平均硬度/g

Average hardness表面硬度/g

Surface hardness最大硬度/g

Maximum hardness脆度

Brittleness酥度

Crispness1(A1B1C1D1) 97.44±16.16d 404.54±72.84d 404.54±72.84e 1.00±0.00d 0.00±0.00e 2(A1B2C2D2) 443.74±32.98a 455.15±82.56d 1125.72 ±55.07c4.00±0.00c 10.33±0.58d 3(A1B3C3D3) 288.59±4.47b 457.25±71.70d 1338.83 ±22.91b7.00±1.73a 16.00±2.00b 4(A2B1C2D3) 303.32±7.89b 625.91±30.40c 1067.61 ±12.52c5.33±0.58b 15.00±0.00b 5(A2B2C3D1) 294.08±15.20b 744.21±55.59b 1496.07 ±85.42a4.67±0.58b 11.33±0.58d 6(A2B3C1D2) 65.18±18.95e 973.54±42.58a 1507.73 ±78.24a1.00±0.00d 1.00±0.00e 7(A3B1C3D2) 457.50±17.65a 247.46±14.60f 490.80±39.82e 5.50±1.00b 18.40±1.52a 8(A3B2C1D3) 434.98±31.30a 353.72±31.88e 694.44±61.12d 5.00±0.00b 13.67±0.58c 9(A3B3C2D1) 235.76±4.87c 475.91±28.79d 607.29±58.45d 4.00±1.15c 11.00±0.82d 2.6.1 平均硬度变化

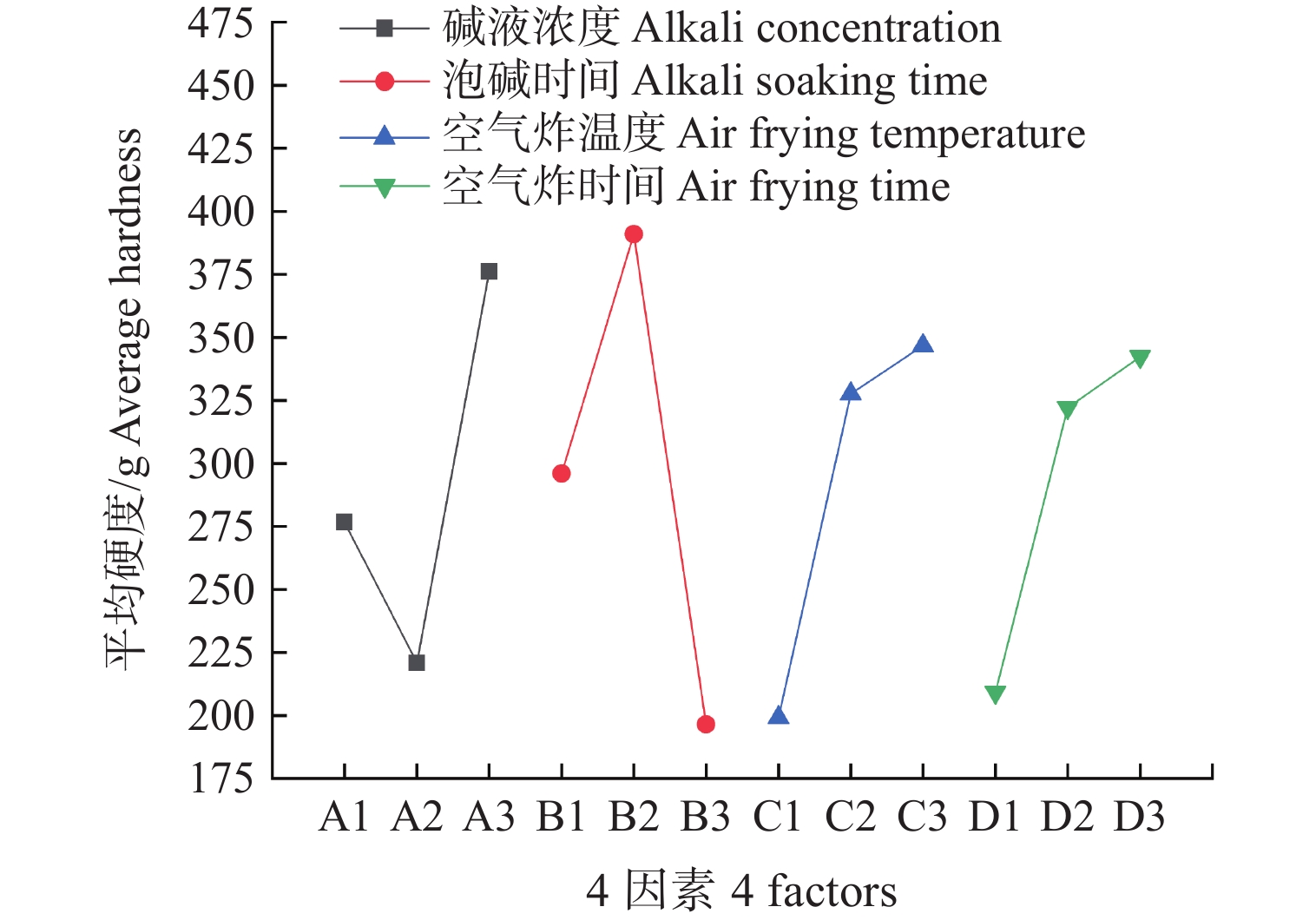

平均硬度是质构曲线上0~2 s间的平均力值,在一定程度上反映了鱼皮硬度的均值。王颖周等[40]研究发现当硬度超过30 N时,咬合时的口感明显过硬。样品1和6的平均硬度较小,其他实验组平均硬度均大于100 g。平均硬度随4因素变化的趋势见图2,平均硬度随碱液浓度的增大呈先减小后增大,随泡碱时间的增加呈先增大后减小,随空气炸温度和空气炸时间的增加而增大。由图2可得平均硬度的最优配比为A3B2C3D3,即在碱液浓度为15 g·L−1、泡碱时间为10 min、空气炸温度为150 ℃和空气炸时间为14 min的条件下,鱼皮的平均硬度最佳。由极差R可知平均硬度敏感顺序为B>A>C>D(表10),即影响鱼皮平均硬度的主次顺序为泡碱时间>碱液浓度>空气炸温度>空气炸时间。

表 10 平均硬度结果分析Table 10. Analysis of average hardness results指标 Indices A B C D k1 276.59 296.09 199.20 209.09 k2 220.86 390.93 327.61 322.14 k3 376.08 196.51 346.72 342.30 极差R Range 155.22 194.42 147.52 133.20 2.6.2 表面硬度变化

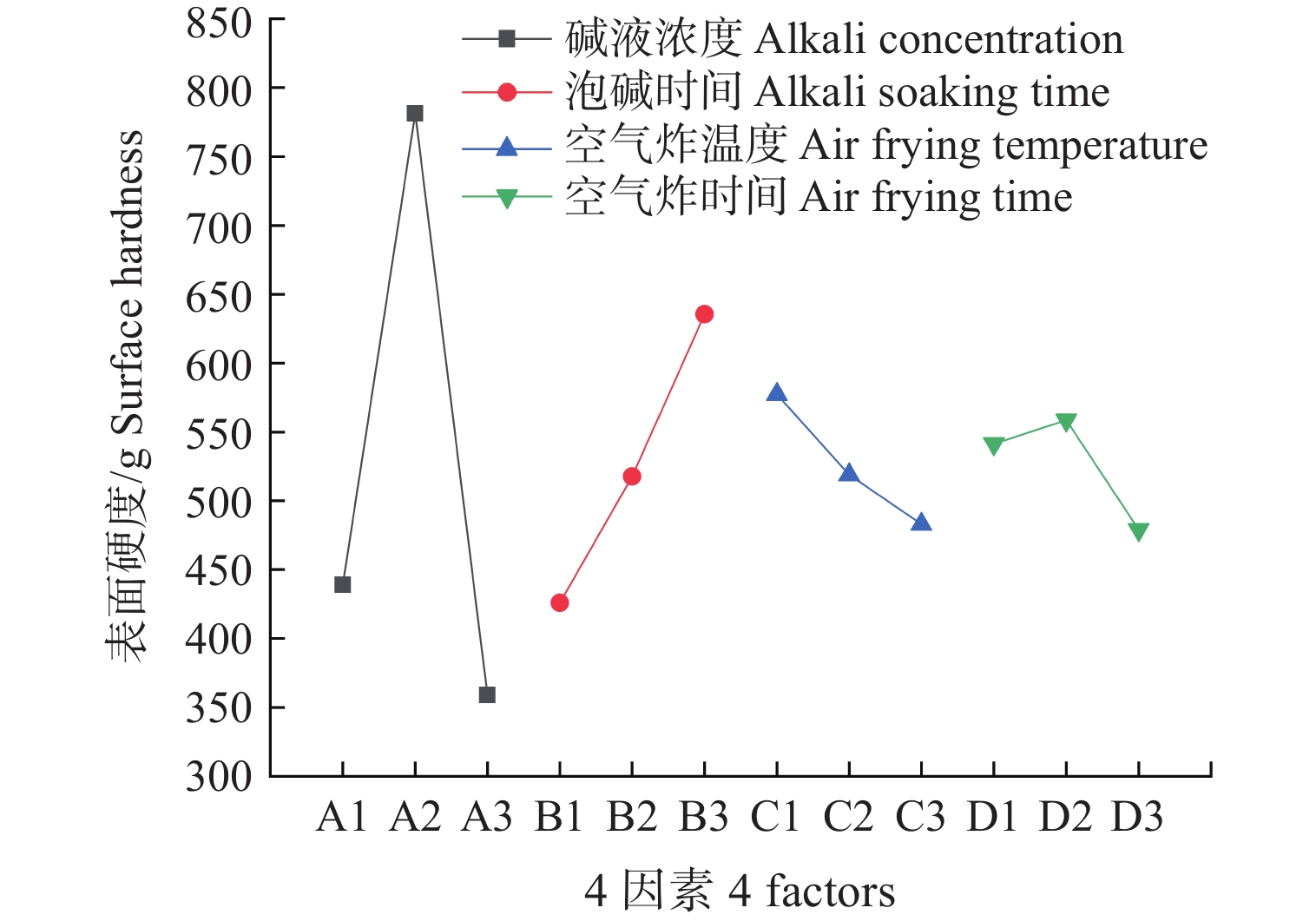

表面硬度是质构曲线上第一个峰力值,表面硬度随4因素变化的趋势见图3,表面硬度随碱液浓度的增大呈先增大后减小,随泡碱时间的增加而增大,随空气炸温度的增大而减小,随空气炸时间的增加呈先增大后减小。由图3可得表面硬度的最优配比为A2B3C1D2,即在碱液浓度为10 g·L−1、泡碱时间为15 min、空气炸温度为130 ℃和空气炸时间为12 min的条件下,鱼皮的表面硬度最佳。由极差R可知表面硬度敏感顺序为A>B>C>D(表11),即影响鱼皮平均硬度的主次顺序为碱液浓度>泡碱时间>空气炸温度>空气炸时间。

表 11 表面硬度结果分析Table 11. Analysis of surface hardness results指标 Indices A B C D k1 438.98 425.97 577.27 541.55 k2 781.22 517.69 518.99 558.72 k3 359.03 635.57 482.97 478.96 极差R Range 422.19 209.60 94.29 79.76 2.6.3 最大硬度变化

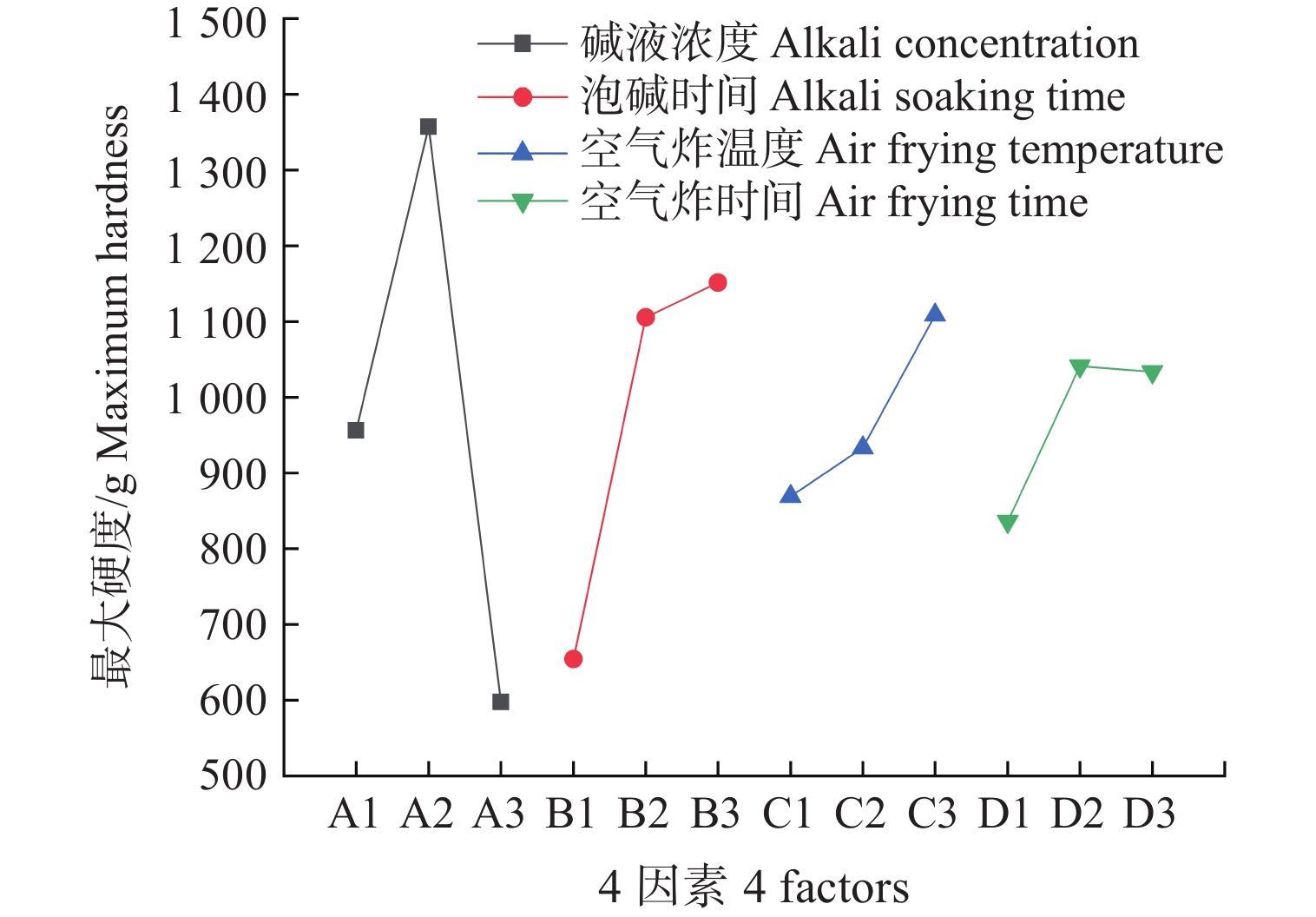

最大硬度是质构曲线上最大峰力值,最大硬度随4因素变化的趋势见图4,最大硬度随碱液浓度的增大呈先增大后减小,随泡碱时间的增加而增大,随空气炸温度的增大而增大,随空气炸时间的增加呈先增大后减小。由图4可得最大硬度的最优配比为A2B3C3D2,即在碱液浓度为10 g·L−1、泡碱时间为15 min、空气炸温度为150 ℃和空气炸时间为12 min的条件下,鱼皮的最大硬度最佳。由极差R可知最大硬度敏感顺序为A>B>C>D(表12),结果与表面硬度一致,即影响鱼皮平均硬度的主次顺序为碱液浓度>泡碱时间>空气炸温度>空气炸时间。

表 12 最大硬度结果分析Table 12. Analysis of maximum hardness results指标Indices A B C D k1 956.36 654.32 868.90 835.97 k2 1357.14 1105.41 933.54 1041.42 k3 597.57 1151.28 1108.57 1033.63 极差R Range 759.63 496.97 239.66 205.45 2.6.4 脆度变化

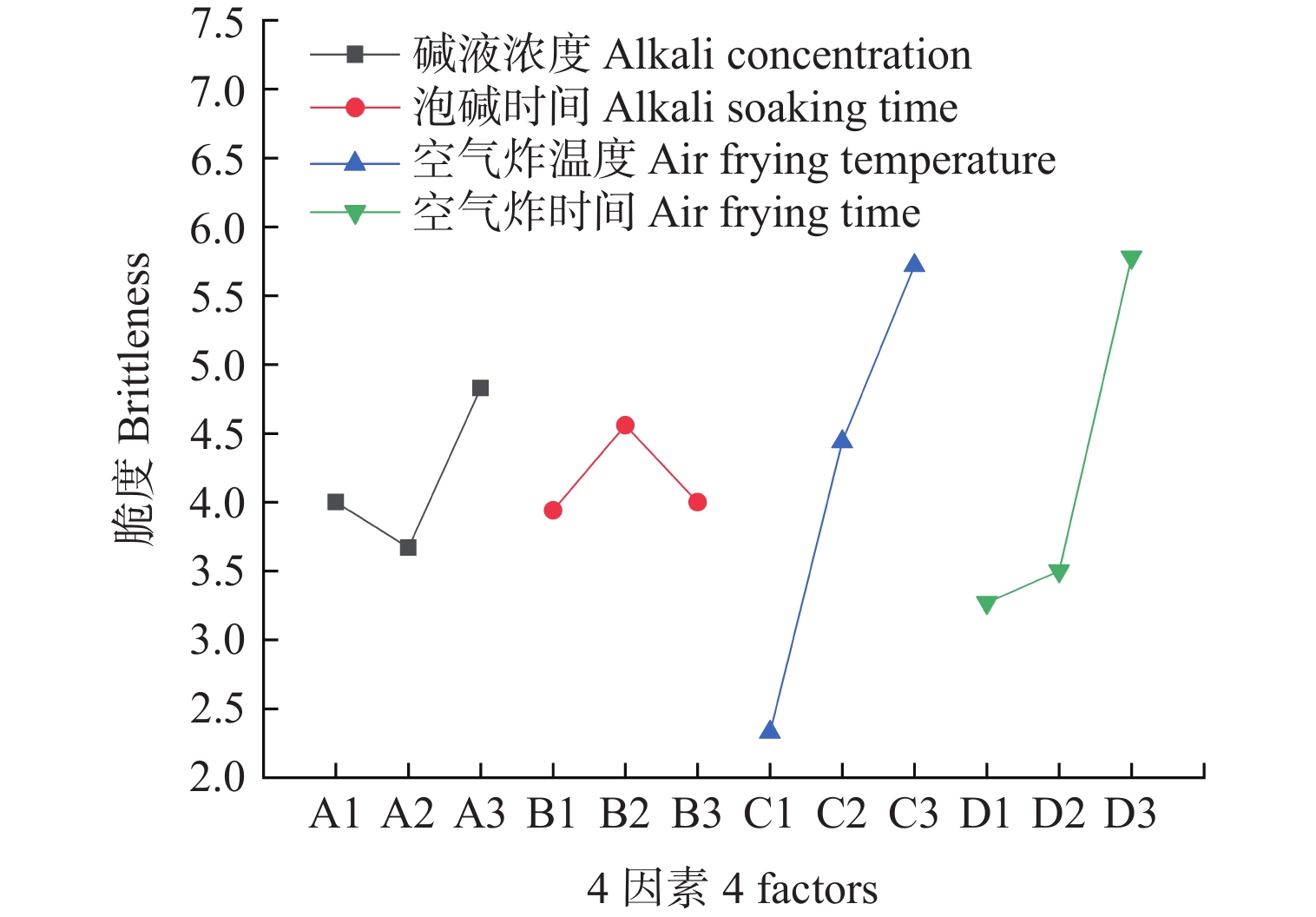

脆度是质构曲线中大于100 g的峰的数量,脆度随4因素变化的趋势见图5,脆度随碱液浓度的增大呈先减小后增大,随泡碱时间的增加呈先增大后减小,随空气炸温度和空气炸时间的增大而增大。由图5可得脆度的最优配比为A3B2C3D3,即在碱液浓度为15 g·L−1、泡碱时间为10 min、空气炸温度为150 ℃和空气炸时间为14 min的条件下,鱼皮的脆度最佳。由极差R可知最大脆度敏感顺序为C>D>A>B(表13),即影响鱼皮平均硬度的主次顺序为空气炸温度>空气炸时间>碱液浓度>泡碱时间。

表 13 脆度结果分析Table 13. Analysis of brittleness results指标Indices A B C D k1 4.00 3.94 2.33 3.27 k2 3.67 4.56 4.44 3.50 k3 4.83 4.00 5.72 5.78 极差R Range 1.17 0.61 3.39 2.55 2.6.5 酥度

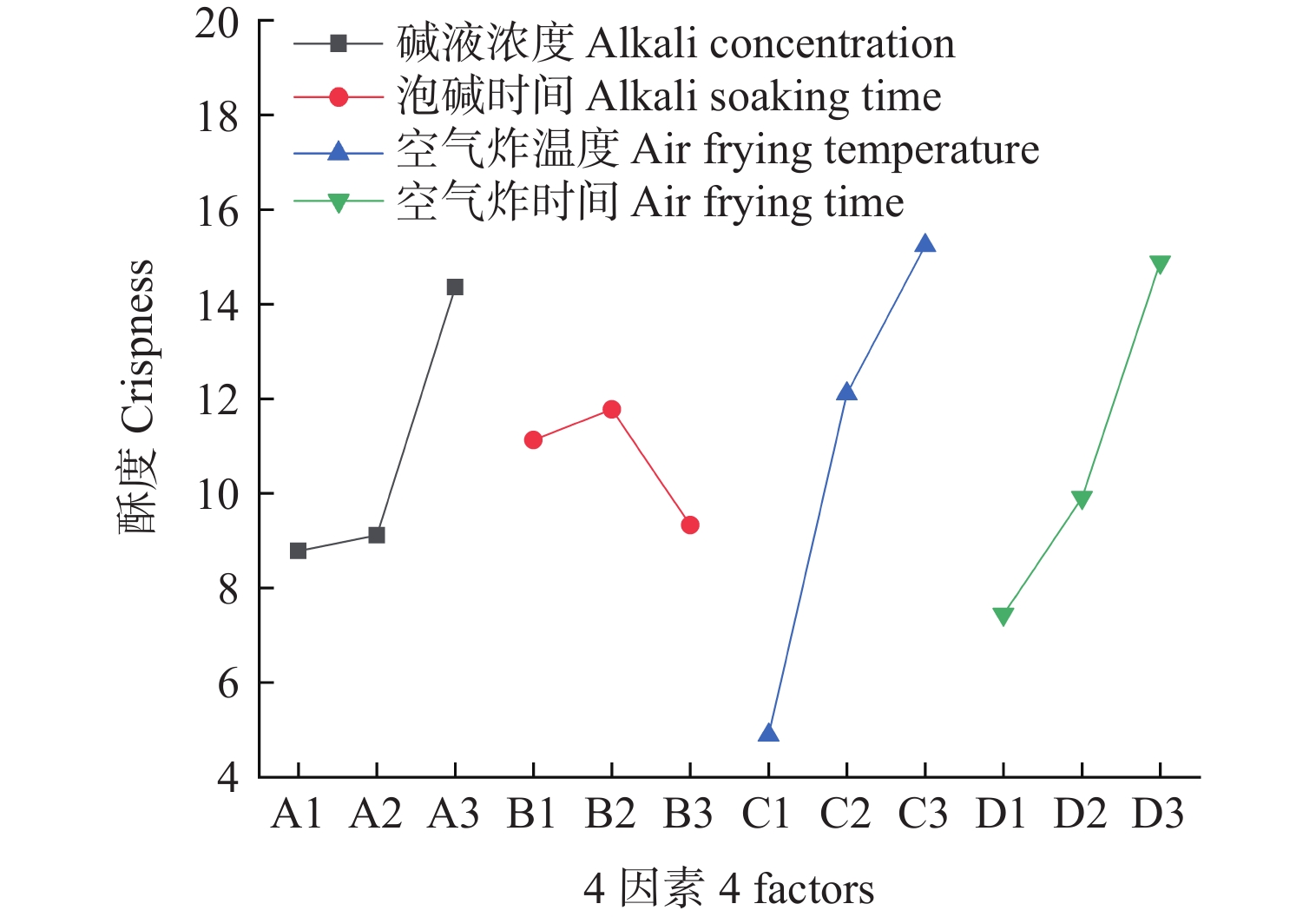

酥度是质构曲线中大于10 g小于100 g的峰的数量,酥度随4因素变化的趋势见图6,酥度随碱液浓度、空气炸温度和空气炸时间的增大而增大,随泡碱时间的增加呈先增大后减小。由图5可得酥度的最优配比为A3B2C3D3,该结果与脆度结果一致,即在碱液浓度为15 g·L−1、泡碱时间为10 min、空气炸温度为150 ℃和空气炸时间为14 min的条件下,鱼皮的酥度最佳。由极差R可知最大酥度敏感顺序为C>D>A>B(表14),即影响鱼皮平均硬度的主次顺序为空气炸温度>空气炸时间>碱液浓度>泡碱时间。

表 14 酥度结果分析Table 14. Analysis of crispness results指标

IndicesA B C D k1 8.78 11.13 4.89 7.44 k2 9.11 11.78 12.11 9.91 k3 14.36 9.33 15.24 14.89 极差R Range 5.58 2.44 10.35 7.45 鲨鱼皮的空气炸是由软变硬后再变得酥松的过程[41],在空气炸温度和时间较低时,表面硬度和最大硬度会增大。综上所述,碱液浓度和泡碱时间对鱼皮的硬度影响较大,空气炸温度和时间对鱼皮的脆度和酥度影响较大,综合各个因素确定最优工艺条件为A3B2C3D3,即碱液浓度15 g·L−1、泡碱时间10 min、空气炸温度150 ℃、空气炸时间14 min。

2.7 最佳工艺条件验证实验

为验证空气炸鲨鱼皮的最优工艺条件,进行最优工艺条件的3次平行实验,结果如表15所示。由表15可知,3次平行实验的结果较为稳定,鱼皮水分含量在2.05%~2.10%之间,平均硬度、表面硬度、最大硬度介于9组正交实验组最大值和最小值之间,脆度和酥度较大;L*值居中,b*值较高,说明鱼皮亮度适中,呈黄色。综合感官评价为产品色泽较均匀,呈亮黄色,硬度适中,酥脆度较好,无油腻味,口感较好,可接受度高,这与检测结果较为一致。

表 15 最优工艺条件空气炸鲨鱼皮的品质分析Table 15. Quality analysis of air-fried shark skin under optimal processing conditions序号

No.指标Indices 水分含量/%

Moisture content平均硬度/g

Average hardness表面硬度/g

Surface hardness最大硬度/g

Maximum hardness脆度

Brittleness酥度

CrispnessL* a* b* 1 2.05±0..68 359.90±74.68 561.13±89.91 1210.00 ±75.239.50±0.57 16.25±0.50 55.84±0.52 4.57±0.47 29.04±0.63 2 2.10±0.15 316.96±74.26 587.45±97.60 1157.41 ±63.519.75±0.50 16.75±0.96 56.44±0.54 4.94±0.47 29.67±0.74 3 2.08±0.07 324.57±86.38 628.45±56.84 1232.20 ±80.5910.00±0.00 16.25±0.50 57.24±1.15 4.87±0.59 29.53±0.96 3. 结论

以硬度、脆度和酥度及色泽为指标,采用单因素和正交实验相结合的手段对空气炸鲨鱼皮工艺进行优化。结果发现预干燥工艺中鱼皮水分含量是鱼皮膨化的第一关键控制点,鱼皮水分含量范围在30%~60%时具有膨化效果,结合质构特性和色差分析,确定最佳预干燥温度为80 ℃和预干燥时间为90 min,鱼皮水分含量为35.84%。研究不同碱液浓度、泡碱时间、空气炸温度和空气炸时间对鱼皮品质的影响,通过正交实验得到最优工艺为碱液浓度15 g·L−1、泡碱时间10 min、空气炸温度150 ℃、空气炸时间14 min,经验证实验确定最优工艺条件制备的空气炸鲨鱼皮色泽呈均匀的亮黄色、硬度适中、口感酥脆,可接受度较好。

-

表 1 因素水平表

Table 1 Factor level table

水平

LevelsA(碱液浓度)/g·L−1

A(Alkaline solution concentration)B(泡碱时间)/min

B(Alkali soaking time)C(空气炸温度)/℃

C(Air-frying temperature)D(空气炸时间)/min

D(Air-frying time)1 5 5 130 10 2 10 10 140 12 3 15 15 150 14 表 2 正交因素水平表

Table 2 Orthogonal factor level table

序号

No.A(碱液浓度)/g·L−1

A(Alkaline solution concentration)B(泡碱时间)/min

B(Alkali soaking time)C(空气炸温度)/℃

C(Air-frying temperature)D(空气炸时间)/min

D(Air-frying time)1 1(5.0) 1(5.0) 1(130.0) 1(10.0) 2 1(5.0) 2(10.0) 2(140.0) 2(12.0) 3 1(5.0) 3(15.0) 3(150.0) 3(14.0) 4 2(10.0) 1(5.0) 2(140.0) 3(14.0) 5 2(10.0) 2(10.0) 3(150.0) 1(10.0) 6 2(10.0) 3(15.0) 1(130.0) 2(12.0) 7 3(15.0) 1(5.0) 3(150.0) 2(12.0) 8 3(15.0) 2(10.0) 1(130.0) 3(14.0) 9 3(15.0) 3(15.0) 2(140.0) 1(10.0) 表 3 不同预干燥温度鱼皮的质构变化

Table 3 Texture changes of fish skin under different pre drying temperatures

温度/℃

Temperatures时间/min

Time平均硬度/g

Average hardness表面硬度/g

Surface hardness最大硬度/g

Maximum hardness脆度

Brittleness酥度

Crispness70 60 131.36±25.74c 1128.54 ±85.93a1771.45 ±81.75a1.00±0.00d 0.00±0.00d 70 289.59±43.21b 586.69±36.88d 680.11±67.78d 3.67±0.57c 5.67±0.58c 80 280.62±26.96b 652.51±43.89d 914.61±37.08c 6.00±0.00b 13.00±0.00a 90 286.19±60.81b 739.95±54.31c 977.80±70.24c 6.33±0.58b 12.00±0.00b 100 303.76±66.12a 850.62±21.41b 1041.63 ±34.79b7.33±0.58a 13.50±1.00a 80 60 155.99±27.98b 1575.11 ±24.97a1575.11 ±24.97a2.00±1.00c 1.33±0.15d 70 220.43±16.15a 658.08±48.77c 938.42±35.14b 6.67±0.58b 9.00±1.73c 80 266.44±4.65a 659.17±21.54c 787.51±60.35c 6.67±0.58b 12.67±1.53b 90 252.33±40.90a 745.42±39.62b 805.43±51.74c 7.67±0.58a 16.33±0.58a 100 260.71±16.07a 674.93±10.62c 976.41±13.18b 7.67±0.58a 18.33±1.15a 90 60 259.32±22.42b 1108.45 ±68.85a1141.78 ±82.17a2.33±0.58b 6.33±0.58d 70 300.44±29.88a 642.00±52.09b 969.49±15.95b 7.33±1.53a 11.00±1.73c 80 323.94±28.00a 674.50±33.40b 860.97±33.83c 8.00±2.00a 13.67±1.15b 90 281.72±45.27b 559.29±28.78c 903.88±44.59b 9.67±1.53a 17.67±1.53a 100 256.29±26.83b 564.79±48.25c 935.29±39.84b 8.33±0.58a 18.67±1.53a 注:不同字母表示同列之间差异显著(P<0.05),相同字母表示同列之间差异不显著(P>0.05)。下表同此。 Notes: Different letters indicated significant differences between the same column (P<0.05), while the same letter indicated no significant differences between the same column (P>0.05). They' re the same as the following tables. 表 4 不同预干燥温度鱼皮的色泽变化

Table 4 Color changes of fish skin under different pre drying temperatures

温度/℃

Temperature时间/min

TimeL* a* b* 70 60 60.45±1.64c 4.68±1.17a 14.25±1.73a 70 71.80±3.11b 2.62±0.08a 14.35±2.18a 80 70.63±0.91b 4.25±1.62a 16.93±2.57a 90 75.86±0.91a −0.53±2.33b 16.73±1.91a 100 75.65±2.27a −2.35±0.10b 16.45±1.98a 80 60 69.79±3.84c 1.29±0.43a 13.53±2.27c 70 71.87±0.45c 1.72±1.15a 15.48±1.77b 80 78.94±1.44b 1.15±0.66a 16.05±1.16a 90 83.18±2.05a −1.32±0.18b 16.15±1.50a 100 80.36±1.72a −1.41±0.44b 16.38±0.31a 90 60 71.61±1.49d 1.87±0.43a 13.14±0.46c 70 78.11±0.90c 1.54±0.69a 14.09±0.74b 80 81.90±1.23b −0.33±1.15b 14.69±0.89b 90 82.91±1.01b −1.67±0.06c 16.89±2.61a 100 85.99±1.90a −1.73±0.19c 17.73±0.91a 表 5 不同碱液浓度鱼皮的质构和色泽变化

Table 5 Texture and color changes of fish skin with different concentrations of alkaline solution

浓度/g·L−1

Concentration平均硬度/g

Average hardness表面硬度/g

Surface hardness最大硬度/g

Maximum hardness脆度

Brittleness酥度

CrispnessL* a* b* 0 301.85±89.98a 597.01±74.82a 969.96±86.29a 6.00±0.82a 11.50±2.08b 56.17±2.42b 9.85±0.03a 25.54±1.12a 5 257.34±77.45b 647.05±34.62a 765.65±82.22b 6.25±1.71a 14.75±0.96a 59.07±0.87b 2.02±0.14c 18.51±0.27b 10 255.65±87.86b 511.48±35.36b 643.30±37.64c 5.25±0.50a 14.25±1.71a 64.51±1.50a 2.68±0.11b 16.84±0.77c 15 280.60±41.85b 491.52±12.45b 621.76±37.49c 4.50±1.73a 14.75±1.50a 65.21±3.34a 2.47±0.53b 13.03±0.85d 20 159.24±62.58c 304.27±37.77c 357.59±34.22d 3.50±1.29b 15.25±2.22a 67.28±3.95a 2.03±0.60c 10.80±1.27e 表 6 不同泡碱时间鱼皮的质构和色泽变化

Table 6 Texture and color changes of fish skin at different soaking times

时间/min

Time平均硬度/g

Average hardness表面硬度/g

Surface hardness最大硬度/g

Maximum hardness脆度

Brittleness酥度

CrispnessL* a* b* 0 340.54±82.49a 671.26±10.83b 1080.65 ±16.76a7.67±1.53a 12.33±3.51b 50.27±0.94b 1.15±0.21d 27.18±2.98a 5 234.61±51.05a 563.68±43.24c 609.90±16.82c 6.00±0.00b 12.00±2.00b 53.50±2.83a 1.57±0.58a 18.11±0.47b 10 252.33±40.90a 627.46±20.49b 805.43±51.74b 6.67±1.53a 16.33±0.58a 54.54±3.03a 1.24±0.61b 16.95±0.73b 15 253.74±86.02a 682.25±20.35b 1029.73 ±85.49a5.00±2.65b 11.67±2.52bc 57.82±1.53a 1.45±0.83b 14.87±0.56b 20 326.71±5.47a 1061.25 ±24.43a1092.23 ±56.27a5.67±0.58b 11.00±4.00c 58.63±1.69a 1.04±0.53d 11.70±0.80b 表 7 不同空气炸温度鱼皮的质构和色泽变化

Table 7 Texture and color changes of fish skin at different air frying temperatures

温度/℃

Temperature平均硬度/g

Average hardness表面硬度/g

Surface hardness最大硬度/g

Maximum hardness脆度

Brittleness酥度

CrispnessL* a* b* 120 534.26±26.18a 976.76±30.22a 1482.58 ±98.00a2.33±0.58c 4.33±1.53c 51.63±2.51a 1.00±0.80a 14.09±1.72b 130 466.00±19.05a 646.00±81.50b 956.86±49.78b 5.00±1.00b 6.00±1.73b 51.73±4.78a 1.23±0.48a 14.94±1.04b 140 465.02±7.20a 455.15±82.56c 925.72±55.07c 7.00±1.00a 10.33±0.58a 51.51±3.47a 1.09±0.84a 16.43±2.06b 150 352.39±91.87b 590.03±76.89b 714.23±15.55d 8.00±3.61a 16.33±0.58a 50.18±1.18a 2.92±0.94a 18.03±5.49a 160 229.17±22.31c 526.69±23.23c 743.96±116.25d 9.00±1.00a 18.67±2.31a 48.34±0.62a 3.23±2.61a 20.13±3.54a 表 8 不同空气炸时间鱼皮的质构和色泽变化

Table 8 Texture and color changes of fish skin at different air frying times

时间/min

Time平均硬度/g

Average hardness表面硬度/g

Surface hardness最大硬度/g

Maximum hardness脆度

Brittleness酥度

CrispnessL* a* b* 8 63.57±15.68b 296.45±47.68c 296.45±47.68c 1.00±0.00d 0.00±0.00d 52.99±2.89a 0.43±0.35c 12.52±2.95b 10 390.87±78.11a 594.88±50.08a 805.43±51.74b 3.00±1.15c 9.00±1.73c 48.63±1.68b 2.92±1.35b 16.32±0.63b 12 378.21±93.03a 455.15±82.56b 982.30±85.79a 7.50±1.73b 13.00±2.65b 43.61±1.83b 2.87±1.78b 17.30±2.26a 14 353.25±51.05a 506.48±33.95a 906.18±51.57a 7.50±1.29b 16.25±1.71a 47.34±6.93b 1.11±1.06c 15.00±2.60b 16 319.29±73.92a 527.00±62.13a 828.64±23.45b 8.50±2.08a 17.00±3.83a 46.28±5.37b 3.96±1.12a 21.65±3.87a 表 9 正交实验质构结果

Table 9 Texture results of orthogonal test

序号

No.平均硬度/g

Average hardness表面硬度/g

Surface hardness最大硬度/g

Maximum hardness脆度

Brittleness酥度

Crispness1(A1B1C1D1) 97.44±16.16d 404.54±72.84d 404.54±72.84e 1.00±0.00d 0.00±0.00e 2(A1B2C2D2) 443.74±32.98a 455.15±82.56d 1125.72 ±55.07c4.00±0.00c 10.33±0.58d 3(A1B3C3D3) 288.59±4.47b 457.25±71.70d 1338.83 ±22.91b7.00±1.73a 16.00±2.00b 4(A2B1C2D3) 303.32±7.89b 625.91±30.40c 1067.61 ±12.52c5.33±0.58b 15.00±0.00b 5(A2B2C3D1) 294.08±15.20b 744.21±55.59b 1496.07 ±85.42a4.67±0.58b 11.33±0.58d 6(A2B3C1D2) 65.18±18.95e 973.54±42.58a 1507.73 ±78.24a1.00±0.00d 1.00±0.00e 7(A3B1C3D2) 457.50±17.65a 247.46±14.60f 490.80±39.82e 5.50±1.00b 18.40±1.52a 8(A3B2C1D3) 434.98±31.30a 353.72±31.88e 694.44±61.12d 5.00±0.00b 13.67±0.58c 9(A3B3C2D1) 235.76±4.87c 475.91±28.79d 607.29±58.45d 4.00±1.15c 11.00±0.82d 表 10 平均硬度结果分析

Table 10 Analysis of average hardness results

指标 Indices A B C D k1 276.59 296.09 199.20 209.09 k2 220.86 390.93 327.61 322.14 k3 376.08 196.51 346.72 342.30 极差R Range 155.22 194.42 147.52 133.20 表 11 表面硬度结果分析

Table 11 Analysis of surface hardness results

指标 Indices A B C D k1 438.98 425.97 577.27 541.55 k2 781.22 517.69 518.99 558.72 k3 359.03 635.57 482.97 478.96 极差R Range 422.19 209.60 94.29 79.76 表 12 最大硬度结果分析

Table 12 Analysis of maximum hardness results

指标Indices A B C D k1 956.36 654.32 868.90 835.97 k2 1357.14 1105.41 933.54 1041.42 k3 597.57 1151.28 1108.57 1033.63 极差R Range 759.63 496.97 239.66 205.45 表 13 脆度结果分析

Table 13 Analysis of brittleness results

指标Indices A B C D k1 4.00 3.94 2.33 3.27 k2 3.67 4.56 4.44 3.50 k3 4.83 4.00 5.72 5.78 极差R Range 1.17 0.61 3.39 2.55 表 14 酥度结果分析

Table 14 Analysis of crispness results

指标

IndicesA B C D k1 8.78 11.13 4.89 7.44 k2 9.11 11.78 12.11 9.91 k3 14.36 9.33 15.24 14.89 极差R Range 5.58 2.44 10.35 7.45 表 15 最优工艺条件空气炸鲨鱼皮的品质分析

Table 15 Quality analysis of air-fried shark skin under optimal processing conditions

序号

No.指标Indices 水分含量/%

Moisture content平均硬度/g

Average hardness表面硬度/g

Surface hardness最大硬度/g

Maximum hardness脆度

Brittleness酥度

CrispnessL* a* b* 1 2.05±0..68 359.90±74.68 561.13±89.91 1210.00 ±75.239.50±0.57 16.25±0.50 55.84±0.52 4.57±0.47 29.04±0.63 2 2.10±0.15 316.96±74.26 587.45±97.60 1157.41 ±63.519.75±0.50 16.75±0.96 56.44±0.54 4.94±0.47 29.67±0.74 3 2.08±0.07 324.57±86.38 628.45±56.84 1232.20 ±80.5910.00±0.00 16.25±0.50 57.24±1.15 4.87±0.59 29.53±0.96 -

[1] 孙康,戴小杰,吴峰,等. 中西太平洋延绳钓兼捕大青鲨渔获率、性比及叉长分析研究[J]. 南方水产科学,2021,17(2):28 − 35. [2] Mandelman J W, Cooper P W, Werner T B, et al. Shark bycatch and depredation in the U. S. Atlantic pelagic longline fishery[J]. Reviews in Fish Biology and Fisheries, 2008, 18(4): 427 − 442. DOI: 10.1007/s11160-008-9084-z

[3] 谢果凰. 鲨鱼硫酸软骨素的分离提纯及其抗氧化功能的研究[D]. 宁波:宁波大学,2010. [4] Vázquez J A, Blanco M, Fraguas J, et al. Optimisation of the extraction and purification of chondroitin sulphate from head by-products of Prionace glauca by environmental friendly processes[J]. Food Chemistry, 2016, 198: 28 − 35. DOI: 10.1016/j.foodchem.2015.10.087

[5] López-Álvarez M, González P, Serra J, et al. Chondroitin sulfate and hydroxyapatite from Prionace glauca shark jaw: physicochemical and structural characterization[J]. International Journal of Biological Macromolecules, 2020, 156: 329 − 339. DOI: 10.1016/j.ijbiomac.2020.04.010

[6] 肖刚,刘德珠,于颖. 鲨鱼皮胶原蛋白制备[J]. 上海医药,2019,40(1):66 − 69. DOI: 10.3969/j.issn.1006-1533.2019.01.020 [7] 王童欣. 大青鲨鱼皮多肽的性质分析与功效研究[D]. 厦门:厦门大学,2021. [8] 聂莹华. 不同加工方式对罗非鱼肉及鱼皮结构和性能的影响研究[D]. 上海:上海海洋大学,2022. [9] 高小迪,高春霞,李云凯,等. 中东太平洋鲨鱼生物多样性时空分布格局[J]. 海洋渔业,2021,43(4):404 − 417. [10] 高春霞,戴小杰,田思泉,等. 北大西洋大青鲨渔业生物学初步研究[J]. 海洋科学,2016,40(10):55 − 62. [11] 李伟文,田思泉,戴小杰,等. 大青鲨渔业生物学研究进展[J]. 海洋渔业,2016,38(5):540 − 550. [12] 郑真真,许强华,戴小杰,等. 基于线粒体控制区部分序列的大青鲨种群遗传结构研究[J]. 大连海洋大学学报,2014,29(5):463 − 468. [13] 郑真真. 全球大青鲨种群遗传结构的初步研究[D]. 上海:上海海洋大学,2014. [14] 李云凯,徐敏,贡艺. 应用脂肪酸组成研究热带东太平洋同域中上层鲨鱼营养生态位分化[J]. 生态学报,2022,42(13):5295 − 5302. [15] 杨少玲,戚勃,赵永强,等. 大青鲨和镰状真鲨软骨中部分营养成分分析与安全评价[J]. 中国渔业质量与标准,2019,9(6):65 − 70. [16] 杨军勇,吴峰,杜若谦. 2012—2018年中西太平洋延绳钓渔业大青鲨兼捕量影响因素分析[J]. 上海海洋大学学报,2022,31(3):691 − 699. [17] 李伟文. 太平洋大青鲨种群结构及其管理策略评价研究[D]. 上海:上海海洋大学,2017. [18] Liberty J T, Dehghannya J, Ngadi M O. Effective strategies for reduction of oil content in deep-fat fried foods: a review[J]. Trends in Food Science & Technology, 2019, 92: 172 − 183.

[19] Wang X C, Chen L, McClements D J, et al. Recent advances in crispness retention of microwaveable frozen pre-fried foods[J]. Trends in Food Science & Technology, 2023, 132: 54 − 64.

[20] Huang X Y, Zhang Y R, Karrar E, et al. Effect of moderate electric field on the quality, microstructure and oil absorption behavior of potato strips during deep-fat frying[J]. Journal of Food Engineering, 2022, 313: 110751. DOI: 10.1016/j.jfoodeng.2021.110751

[21] Wang Y, Wu X L, McClements D J, et al. Effect of new frying technology on starchy food quality[J]. Foods, 2021, 10(8): 1852. DOI: 10.3390/foods10081852

[22] 陆秦. 油炸食品安全标准法治化建设研究进展[J]. 食品与生物技术学报,2023,42(6):7 − 12. DOI: 10.3969/j.issn.1673-1689.2023.06.002 [23] Chen L, Ma R R, Zhang Z P, et al. Impact of frying conditions on hierarchical structures and oil absorption of normal maize starch[J]. Food Hydrocolloids, 2019, 97: 105231. DOI: 10.1016/j.foodhyd.2019.105231

[24] 陈梦媛. 空气炸锅真的比油炸更健康吗?[J]. 人人健康,2022(21):14 − 15. [25] Khan A I, Shi B P, Shi H B, et al. Attenuation of heterocyclic amine formation and lipid and protein oxidation in air-fried fish fillets by marination with selected legume seed extracts[J]. Food Chemistry, 2024, 435: 137592. DOI: 10.1016/j.foodchem.2023.137592

[26] 赵文宇,赵美钰,王可心,等. 油炸方式对高白鲑肌肉食用品质的影响[J]. 食品科学,2021,42(4):72 − 79. DOI: 10.7506/spkx1002-6630-20190823-239 [27] 丁怡萱,周婷,廖月琴,等. 两种炸制方式对带鱼品质及风味的影响[J]. 食品工业科技,2022,43(24):244 − 253. [28] Yu X B, Li L Q, Xue J, et al. Effect of air-frying conditions on the quality attributes and lipidomic characteristics of surimi during processing[J]. Innovative Food Science & Emerging Technologies, 2020, 60: 102305.

[29] 孙慧娟,李璐,马凯华,等. 空气炸鱼皮工艺优化及其风味分析[J]. 食品工业科技,2022,43(17):212 − 222. [30] 王敬,任连泉,钱坤. 盐腌鲤鱼储藏中鱼肉品质变化趋势的研究[J]. 渔业研究,2020,42(1):70 − 75. [31] 吴靖娜,陈晓婷,刘智禹,等. 海马真空冷冻干燥特性及其动力学模型[J]. 渔业研究,2019,41(5):404 − 408. [32] Khan I A, Liu D M, Yao M J, et al. Inhibitory effect of Chrysanthemum morifolium flower extract on the formation of heterocyclic amines in goat meat patties cooked by various cooking methods and temperatures[J]. Meat Science, 2019, 147: 70 − 81. DOI: 10.1016/j.meatsci.2018.08.028

[33] Gringer N, Skytte J L, Dang T T, et al. Effect of ice maturation, freezing and heat treatment on the peelability and quality of cold water shrimps (Pandalus borealis)[J]. LWT-Food Science and Technology, 2020, 134: 110139. DOI: 10.1016/j.lwt.2020.110139

[34] Xu J L, Riccioli C, Sun D W. Efficient integration of particle analysis in hyperspectral imaging for rapid assessment of oxidative degradation in salmon fillet[J]. Journal of Food Engineering, 2016, 169: 259 − 271. DOI: 10.1016/j.jfoodeng.2015.08.015

[35] 王爱玲,安祥生,段殳珺,等. 不同浓度KOH溶液预处理对罗非鱼皮明胶膜性能的影响[J]. 青岛科技大学学报(自然科学版),2023,44(3):14 − 22. [36] 黑智亮,常虹,王娇运,等. 即食罗非鱼皮加工工艺[J]. 食品工业,2020,41(8):109 − 113. [37] 丁援园,周裔彬,吴亦鸣. 不同油炸温度下糯米糕水分及油脂含量分布[J]. 食品工业科技,2018,39(13):56 − 61. [38] 滕宗娜,陈季旺,冯佳奇,等. 膳食纤维对油炸外裹糊鱼块油脂吸收和品质的影响[J]. 武汉轻工大学学报,2023,42(4):1 − 9,38. [39] 吕敏明,刘采云,杜慧慧,等. 预处理方式对油炸马铃薯片品质的影响研究[J]. 食品与发酵科技,2023,59(4):7 − 13,27. [40] 王颖周,仰振中,潘阳,等. 玉米曲奇饼干配方优化及其质构研究[J]. 包装与食品机械,2013,31(3):22 − 24,6. [41] 孙慧娟,李敏,张飞宇,等. 烫漂温度及空气炸时间对鲶鱼鱼皮品质的影响[J]. 食品工业科技,2022,43(13):71 − 78.

下载:

下载: